|

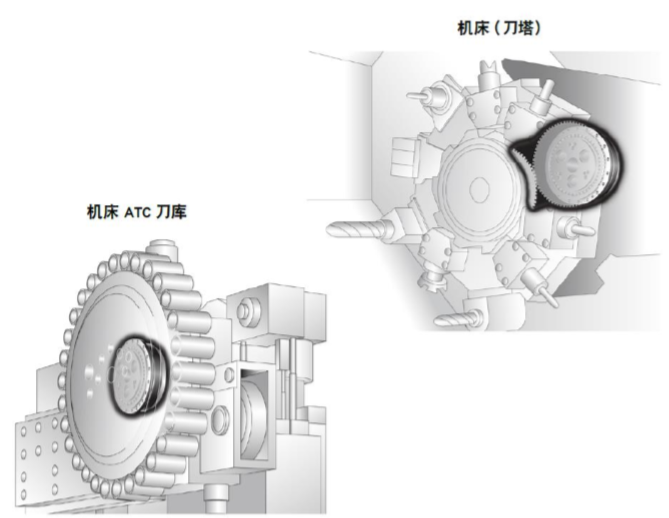

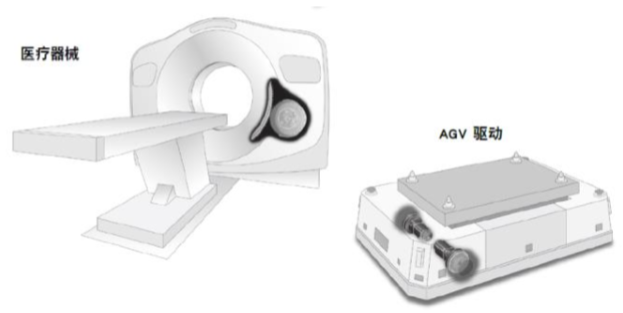

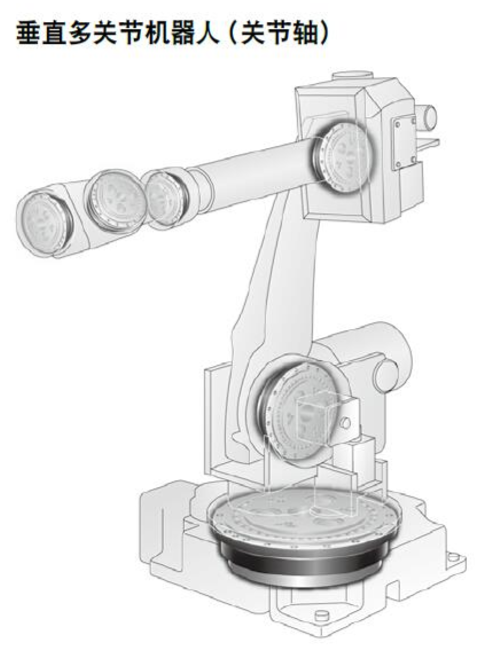

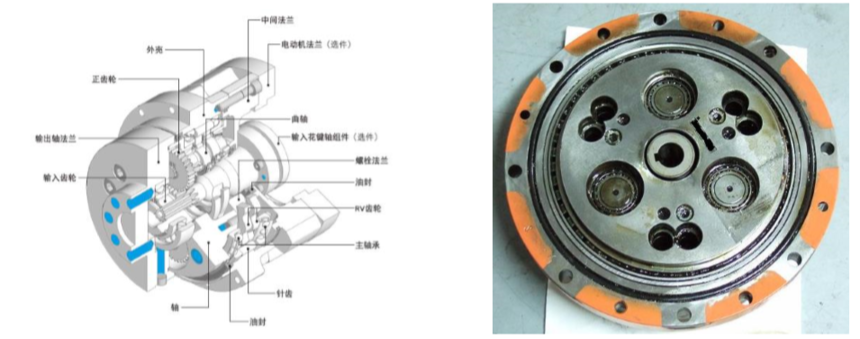

NIKI机器人减速器润滑专案分析与应用◼ RV 减速器与谐波减速器现状与未来 当我们在无限憧憬机器人时代的时候,我们却很少知道在机器人的所有零部件 中,有两样东西一直是我们国人无法跨越过去的障碍,那就是伺服电机和精密减速 器。随着自动化和电子电气理论的日趋成熟,国人在伺服电机方面已经迈出了坚实 的一步,虽然在目前国内的伺服电机 75%仍然依靠进口,但对于中小功率的伺服电 机,中国不少企业,如深圳的英威腾、汇川科技,大连的安迪的产品已经可以在性 能上基本满足中国企业的需求。可是对于精密减速器,特别是机器人关节上需要使 用的 RV 减速器和谐波减速器,目前国内的研究仍然停留在论文和数据库当中,翻遍 所有关于生产这两种减速器的国产厂家,我们仍然难以找出哪怕一家产品可以在性 能上满足国内机器人产业的需求。 直到今天,中国仍然不具备设计和制造这两种减速器的能力。“十二五”时期, 国家“863”计划将其列入重点攻克的技术瓶颈。 ◼ 为什么机器人要用 RV 减速器和谐波减速器? 我们常用的减速大致有下 面几类:摆线减速器、硬齿面圆柱齿轮减速器、行星齿轮减速器、软齿面减速器、三环减速器、起重机减速器、蜗杆减速器、 轴装式硬齿面减速器、无级变速器。而RV减速器和谐波减速器与上述几种减速的区别在于,RV减速器是行星减速器和摆线减速 器的组成的一个二级减速器,谐波减速器则是一种靠波发生器使柔性齿轮产 生可控弹性变形,并与刚性齿轮相啮合来传递运动和动力的齿轮传动。这两种减速器相对于其它减速器而言, 具有以下的优势:(1)传动速比大,(2)承载能力高,(3)传动精度高,(4)传动效率 高、运动平稳,(5)结构简单、零件数少、安装方便,(6)体积小、重量轻,。传统的 齿轮减速器体积大,重量重,减速比小,传统效率低下,特别是在无法消除多级减 速后的累积误差,对于机器人在控制末端精度要求甚高的工况下,目前只有 RV 和谐 波减速器可以胜任。

◼ RV 减速器和谐波减速器的发展史 -----RV 减速器来历 德国人劳伦兹·勃朗于 1926 年创造性地提出了一种 少齿差行星传动机构,它是用外摆线作为齿廓曲线的,这就 是最早期的针摆行星传动,由于两个啮合齿轮其中之一采 用了针轮的形式,这种传动也被称做摆线针轮行星齿轮传 动。 RV传动一种全新的传动方式,它是在传统针摆行星传动的基础上发展出来的,不仅克服了一般针摆传动的缺点,而且因为具有体积小、重量轻、传动比范围大、 寿命长、精度保持稳定、效率高、传动平稳等一系列优点。 1、1926 年德国人劳伦兹·勃朗于创造性地提出 RV 减速机原理 2、1931 年劳伦兹·勃朗在德国慕尼黑创建了“赛古乐”股份有限公司,最先 开始了摆线减速器的制造和销售 3、1939 年,日本住友公司和“赛古乐”公司签定了技术合作协议,并生产销 售; 4、1944 年,日本帝人精机成立,这个未来的 RV 减速机霸主,在飞机制造、纺 织机械、机床等多个行业硕果累累; 5、1950 年-1960 年,摆线磨床的出现,解决了摆线齿形的精度不高的难题,使 摆线传动得到了进一步的发展。 6、1956 年,日本纳博克公司发售全球第一个自动门,在市场上展露头角。 7、1980 年左右,日本帝人精机提出 RV 传动理论,着手应用于机器人行业。 8、1986 年,日本帝人精机 RV 减速机正式大规模生产,取得成功; 9、2003 年,帝人精机和纳博克合并组成 Nabtesco(纳博特斯克)公司,并取得快速发展,现在已成为 RV 减速机行业的领头羊,占据了 60%以上的市场,特别在中 /重负荷机器人上,其 RV 减速机市场占有率高达 90%。 -----谐波减速器来历 20 世纪 50 年代中期,随着全球科学技术的发展,美国人马瑟在薄壳弹性变形 理论基础上,应用金属的挠性和弹性力学原理发明出来一种新型谐波传动技术。谐 波传动技术主要应用于航空航天、工业机器人、精密设备仪器、雷达通讯设备、印 刷机械、纺织机械、半导体工业晶圆传送装置、印刷包装机械、医疗器械、金属成 型机械、仪器仪表、光学制造仪器、核设施及空气动力实验研究等领域。 谐波传动这项新型技术的出现便引起了各国的重视。1970年引入日本,随之诞生了日本第一家整体运动控制的领军企业-日本 HarmonicDriveSystemsInc.(简称 HDSI)。日本 HDSI 公司生产的 HarmonicDrive 谐波减速器,具有轻量、小型、传动 效率高、减速范围广、精度高等特点,被广泛应用于各种传动系统中。HDSI 主要生产和销售各种精密减速装置,当之无愧为整体运动控制的领军企业。为了涵盖谐波减速器不能覆盖到的低减速比领域,HDSI产品还开发了精密行星齿轮减速机 HarmonicPlanetary。独特的内齿圈形变工艺,可使行星齿轮啮合得更紧、消除背隙,从而将传动误差控制在精密范围内。HDSI 最初只是在其国内发展,与之有着长久合作关系的有安川电机、三菱电机及发那科等企业。 近年来,中国工业机器人产业进 入新的历史机遇期,以 ABB、KUKA、安川、发那科为代表的国际机器人企业纷纷大举进入中国,设立工厂,抢占市场份额。在中国,如手机制造、半 导体、液晶生产机械等行业,对小型机器人的需求也是越来越旺盛,然而对于国内的工业机器人而言,特别是谐波减速器、伺服电机、控制系统等还需大量依赖进口,这就导致了其竞 争力还与国外企业有差距,但是这些 又是工业机器人的上游部件、关键部件。据国际机器人联盟(IFR)统计, 2012 年中国共进口工业机器人约 2.2 万台,中国将是全球增长最快的工业机器人市场。HDSI的谐波减速器是小型工业机器人(20kg 以下)或者关节臂 上不可取代的部件,这为其拓展中国大陆市场带来了新的契机。

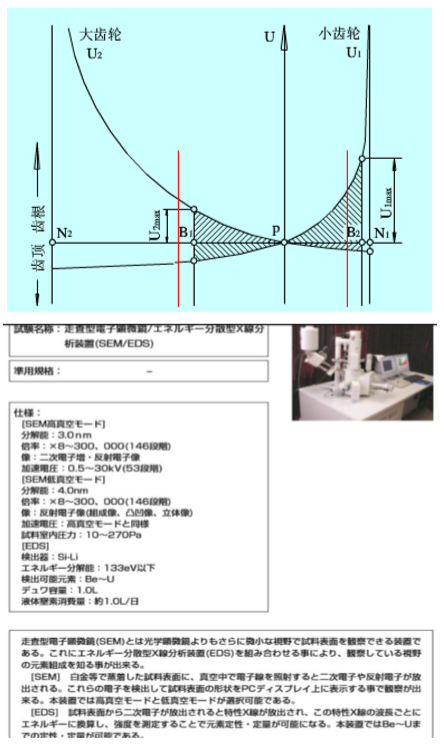

◼ RV 减速器与谐波减速器的性能对比 ----RV 减速器的性能 ⚫ 主要优点 (l)传动比范围大; (2)扭转刚度大,输出机构即为两端支承的行星架,用行星架左端的刚性大圆盘 输出,大圆盘与工作机构用螺栓联结,其扭转刚度远大于一般摆线针轮行星减速器 的输出机构。在额定转矩下,弹性回差小; (3)只要设计合理,制造装配精度保证,就可获得高精度和小间隙回差; (4)传动效率高; (5)传递同样转矩与功率时的体积小(或者说单位体积的承载能力大),RV 减速 器由于第一级用了三个行星轮,特别是第二级,摆线针轮为硬齿面多齿啮合,这本 身就决定了它可以用小的体积传递大的转矩,又加上在结构设计中,让传动机构置 于行星架的支承主轴承内,使轴向尺寸大大缩小,所有上述因素使传动总体积大为 减小。 ⚫ 主要缺点 RV 减速器的技术难点在于该部件需要保证传递很大的扭矩,承受很大的过载冲 击,并保证预期的工作寿命,因而在设计上使用了过定位结构,这使得零件加工精度要求极高,加工十分困难。 ⚫ 技术升级 由于部件加工精度要求极高,密封的结构及组件间隙小,在运行摩擦下减速箱 体堆积了磨损金属颗粒,金属颗粒对于灵敏度极高的机器人来说是硬伤,它会 出现编程误判及会因扭矩过大导致机器人故障。 ----谐波减速器的性能 ⚫ 主要优点 (1)传动速比大。单级谐波齿轮传动速比范围为 70~320,在某些装置中可达到 1000,多级传动速比可达 30000 以上。它不仅可用于减速,也可用于增速的场合。 (2)承载能力高。这是因为谐波齿轮传动中同时啮合的齿数多,双波传动同时啮 合的齿数可达总齿数的 30%以上,而且柔轮采用了高强度材料,齿与齿之间是面接 触。 (3)传动精度高。这是因为谐波齿轮传动中同时啮合的齿数多,误差平均化,即 多齿啮合对误差有相互补偿作用,故传动精度高。在齿轮精度等级相同的情况下, 传动误差只有普通圆柱齿轮传动的 1/4 左右。同时可采用微量改变波发生器的半径 来增加柔轮的变形使齿隙很小,甚至能做到无侧隙啮合,故谐波齿轮减速机传动 空 程小,适用于反向转动。 (4)传动效率高、运动平稳。由于柔轮轮齿在传动过程中作均匀的径向移动,因 此,即使输入速度很高,轮齿的相对滑移速度仍是极低(故为普通渐开线齿轮传动的 百分之—),所以,轮齿磨损小,效率高(可达 69%~96%)。又由于啮入和啮出时, 齿轮的两侧都参加工作,因而无冲击现象,运动平稳。 (5)结构简单、零件数少、安装方便。仅有三个基本构件,且输入与输出轴同轴 线,所以结构简单,安装方便。 (6)体积小、重量轻。与一般减速机比较,输出力矩相同时,谐波齿轮减速机的 体积可减小2/3,重量可减轻 1/2. (7)可向密闭空间传递运动。利用柔轮的柔性特点,轮传动的这一可贵优点是现 有其他传动无法比拟的。 ⚫ 主要缺点 (1)柔轮周期性地发生变形,因而产生交变应力,使之易于产生疲劳破坏。 (2)转动惯量和起动力矩大,不宜用于小功率的跟踪传动。 (3)不能用于传动速比小于 35 的场合。 (4)采用滚子波发生器(自由变形波)的谐波传动,其瞬时传动比不是常数。 (5)散热条件差。 ⚫ 技术升级 由于部件加工精度要求极高,密封的结构及组件间隙小,在运行摩擦下减速箱 体堆积了磨损金属颗粒,金属颗粒对于灵敏度极高的机器人来说是硬伤,它会出现 编程误判及会因扭矩过大导致机器人故障。 ◼ 润滑剂分析 ----摩擦与摩擦的原理 ⚫ 什么是摩擦? 相互接触的物体沿着它们的接触面做相对运动时,会产生阻碍物体相对运动的阻力, 这种现象称为摩擦。这种阻力叫摩擦力。 ⚫ 摩擦的种类 摩擦的种类很多,因为研究的依据不同,摩擦的分类也不同。按摩擦副的运动状态 分为静摩擦和动摩擦;按摩擦副运动形式分类分为滑动摩擦、滚动摩擦和自旋摩擦; 按摩擦发生的部位分类分为内摩擦和外摩擦;按摩擦副表面润滑状况分类分为静摩 擦、干摩擦、边界摩擦、流体摩擦和混合摩擦。 (1)静摩擦是指摩擦表面没有任何吸附膜或化合物存在时的摩擦。静金属的摩擦 会产生表面粘着。 (2)干摩擦是指在大气条件下,摩擦表面没有任何润滑剂存在的摩擦。严格说干 摩擦是在接触表面上无任何其他介质,如自然污染膜、润滑膜以及湿气等。干摩擦 是消耗动力最多,磨损最严重的一种摩擦。 (3)边界摩擦是指摩擦表面有一层极薄得润滑膜存在时的摩擦。这层膜称为边界 油膜。 (4)流体摩擦是指摩擦表面完全被润滑油膜隔开时的摩擦。这种摩擦发生在界面 的润滑剂膜内,摩擦阻力最小,磨损最小。 (5)混合摩擦——是指属于过渡状态的摩擦,包括半干摩擦和半流体摩擦。半干 摩擦是指同时存在着干摩擦和边界摩擦的混合摩擦。半流体摩擦是指同时存在着流 体摩擦和边界摩擦(或干摩擦)的混合摩擦。 ----磨损和磨损的原理 ⚫ 什么是磨损? 是指两个相互接触的物体发生相对运动时,物体表面的物质不断地转移和损失。磨 损的结果使相对运动的物体表面不断有微料抖落,表面性质、几何尺寸均发生改变。 ⚫ 磨损的三个阶段 磨损阶段、稳定磨损阶段和急剧磨损阶段 ⚫ 磨损的种类 按磨损的破坏机理,通常把磨损分为粘着磨损、磨料磨损、疲劳磨损、腐蚀磨损和 微动磨损五种。 (1)粘着磨损 由于摩擦表面存在着一定的粗糙度,在压力的作用下,当摩擦表面做相对运动时, 在真空接触点上产生瞬时高温,使其表面软化,熔化,甚至相互粘着,接触表面的 材料从一个表面转移到另一个表面,这种现象就叫做粘着磨损。粘着磨损严重时, 摩擦副之间咬死,不能再发生相对运动。 (2)磨料磨损 外来的硬料介质进入摩擦副,或摩擦副一个表面比另一个表面硬,在较硬表面上存 在的微凸体,在摩擦过程中对较软表面犁沟或拉槽,引起表面材料的脱落,这种现 象叫做磨料磨损。磨料磨损是一种最常见的磨损。 (3)腐蚀磨损 在摩擦过程中,金属与周围介质发生化学或电化学反应,产生物质损失,这种现象叫做腐蚀磨损。 (4)疲劳磨损 两接触面做滚动或滚动滑动复合摩擦时,由于接触时应力的作用,产生重复变形,使材料表面疲劳而产生物质损失,这种现象叫做疲劳磨损。 (5)微动磨损 由振幅在 10-7 ~10-3mm 范围的振动滑动而引起的磨损叫做微动磨损。 ◼ 润滑剂应用 RV 减速器及谐波减速器齿轮之 间的摩擦属于滚动摩擦加滑动摩 擦。在齿轮节圆部位滑动摩擦最小, 在小齿轮齿根部位滑动摩擦最大。 了解减速器的结构、摩擦的原理及 分析减速器应用的环境和条件下, 研发者根据要求选取润滑材料。 ⚫ 稠化剂 稠化剂会选用复合锂皂,复合锂皂的优点在高温抗剪切性比锂皂 要好,例如:在高温 60~80℃环境 下,应用在减速器上锂皂润滑剂稠度会变得更软,RV减速器结构设计精密需要软些润滑剂,如在运行过 程中润滑剂稠度变软,会导致RV减速器渗油,影响效率。 研发者会根据实验室的SEM/EOS电镜来判断那种稠化剂(皂)的结构是否最合适应用在RV减速器。 ⚫ 添加剂 由于减速器是金属齿轮,经过淬火、渗碳及表面处理等加工而成, 增加金属硬度及表面密度无疑是改善了品质,但是,如两个或多个硬质部品同时在间隙很小而重负载摩擦时,其磨损很大,为了减少磨损研发者研制出一种有机钼,它与二硫化钼不一样, 二硫化钼是天然优质固体润滑剂,摩擦系数非常低,仅为 0.05,数值小于大部分其它润滑剂。有机钼是一种可溶于基础油的液体,在减速器运转的高温 60℃以上极压下,会分解出二硫化钼并在齿轮表面形成二硫化钼耐摩擦膜,达到抗磨减摩的润滑效果,当使用温度回到常温时分解二硫化钼分子回到有机钼母体上,是解决固体二 硫化钼的悬浮及平均铺平在减速器齿轮表面上的难题。 所以,研发者会通过实验室的众多实验设备来探索大自然的能量,将物质发挥作用,让社会更文明,让地球更环保! ⚫ 基础油 稠化剂及添加剂都有了选型方案,基础油是无 疑很关键,因考虑到减速器应用在不同环境下及使 用成本,研发者会选用两款基础油,一种是在普通 矿物油基础上把液态烃的混合物,主要为饱和的环 烷烃与链烷烃混合物,矿物油经减压分馏、把溶剂 抽提和脱蜡,加氢精制而成的环烷烃矿物油。二种 是从原油中的瓦斯气或天然气所分散出来的乙烯、丙烯,再经聚合、催化等繁复的 化学反应(费托合成技术,即 GTL 技术)才炼制成大分子组成的合成基础油。其工 艺复杂,炼制成本高昂,拥有矿物油不可比拟的优势。研发者会在合成油与环烷烃 矿物油二次合成技术上混合,一来提高单环烷烃矿物油品质,二来降低使用者应用 成本。 ⚫ 润滑剂性能 经过上述解说,相信您会有个初步的构想,同时您也会想怎样配搭才能使减速器完 美运行,下面是研发者已应用于减速器测试数据。

⚫ 同行业数据对比 注意:在基础油运动粘度那么小的情况下,它的性能非常优越。 |