|

关于粉末冶金含油轴承润滑的交流关于粉末冶金含油轴承润滑

粉末冶金含油轴承自20世纪初发明以来,经过科学界和工业界的不断努力,至今已成为微小型电动机、风扇、家电、音像设备、办公设备、精密机械、汽车等领域不可或缺的一类基础零件。 我国的粉末冶金含油轴承工业在过去的二十多年里,随着IT、汽车行业的发展,取得了长足的进步,涌现了大批生产粉末冶金含油轴承的企业,其产量、制造精度和设计水平都在国际上占有举足轻重的地位。 粉末冶金含油轴承和由一般铸铁、青铜等制造的滑动轴承功能相同,但二者将润滑油供给摩擦表面的方法不同。对于粉末冶金含油轴承,润滑油已含浸于轴承材料的众多微小孔隙之中,运转时是自动供油于运转间隙,而一般滑动轴承必须用机械方法(诸如滴油润滑、压力循环等)从外部供给润滑油。 通常情况下,对于普通滑动轴承,在低转速工作时,需要使用粘度较高的润滑油,以保证形成足够厚度的润滑油膜;而在高转速工作时,需要使用粘度较低的润滑油,防止形成过高的运转阻力。但是,对于粉末冶金含油轴承来说,在低转速下,由于转轴运转产生的真空负压吸油作用较弱,同时,温度升高较缓,轴承材料受热膨胀对轴承孔隙内所含的润滑油的压出作用较弱,因而需要采用粘度较低的润滑油,这样更容易使油从轴承内部孔隙达到轴承内径表面;在高转速下,由于正压力较大,同时粘度较小的润滑油容易被压回轴承内部,使油膜厚度不足,轴与轴承部分直接接触,因此需选用粘度较高的润滑油。润滑油按其在剪切下粘度的变化情况可分为牛顿体润滑油、膨胀性非牛顿体润滑油和伪塑性非牛顿体润滑油。

关于低噪音精密烧结金属含油轴承

1、音象设备对烧结金属含油轴承所产生的噪音非常敏感。所以为了保持轴承的圆滑运转,一般采用可靠性高的烧结青铜含油轴承,而且要采取一些措施,例如适当控制烧结条件,使合金的组织是单一α相,改进轴承的尺寸精度与表面质量,在组装时尽量避免尘埃混入等。然而,过于严格的生产管理势必会使生产能力下降。因此非常有必要对烧结金属含油轴承中噪音产生的原因进行分析,以制造出高质量的低噪音烧结金属含油轴承 2、烧结含油轴承产生噪音的特征 运转时烧结金属含油轴承的噪音主要起源于轴与轴承之间的滑动时产生的局部金属接触。这是含油轴承的自润滑机理决定的。在这里起主要作用的是含油轴承内部的孔隙。 2.1减低含油轴承运转时滑动噪音的中心问题 2.1.1含油轴承运转时在滑动面上产生油泄漏→致使油膜减薄→边界润滑状态→在滑动面上轴与含油轴承间金属接触的几率增大→噪音产生或增高 2.1.2中心问题: 通过控制孔隙和各种相关因素来减少轴与含油轴承产生金属接触的几率。

2.2、滑动噪音所对应的频率 ◆为了了解烧结金属含油轴承的滑动噪音,对该噪音所对应的频率进行分析。 ◆烧结金属含油轴承的滑动噪音主要来自轴与轴承之间的金属接触,所以从金属接触与非金属接触状态的差别来考察烧结金属含油轴承。 ◆选择全部去除润滑油的烧结青铜含油轴承与经常供油的状态下运转的成分相同的铸造的烧结青铜含油轴承。 ◆比较其噪音的差别。 在80~8000Hz的频率范围内对上述两种轴承测试的结果。在500Hz以下的范围,二者的滑动噪音声压级的差别较小,当频率大于500Hz时,其滑动噪音声压级的差别不断增大,在1200Hz时,达到最大值,约为40dB。这样,就可将在两条曲线之间的部分,认为是烧结青铜含油轴承的滑动噪音的分布。

3. 滑动噪音的测定装置和测试方法 试验机置于一隔音箱中。将含油轴承试件装于轴承座中后,用弹簧在垂直方向拉紧,使拉紧负荷在4.9~14.7N(压力0.17~0.51MPa)范围内变化,轴对含油轴承旋转时轴的转数在300~400r/min(周速6~75m/min)的范围内变化。用固定在轴承座上的振动拾音器捕捉滑动音;将滑动音转换成电信号,经振动计(电测V~115T),用具有一定倍频程的滤波器的频率分析仪(电测F-63U)测定声压级。

——常用试验条件: 1) 含油轴承试件 尺寸:φ6×φ12×5mm; 青铜含油轴承:烧结Cu-约8%Sn合金; 合金组织:α单相组织; 透气性:0.6~60X10-3darcy; 连通孔隙度: 6、9、12、18、21(体积分数)%, 压溃强度:>150MPa。 2 )钢轴 材质: 85碳钢; 热处理:未进行; 硬度:mHv300左右; 表面粗糙度:0.2μm左右。 3) 运转条件 速度:0.33m/s(20m/min或1000r/min); 压力:0.17MPa或4.9N; 工作间隙:约0.015mm; pV值:0.056MPa·m/S(3.4MPa·m/min); 运转时间;60min或2000h。 4) 润滑油:SAE30#机油。

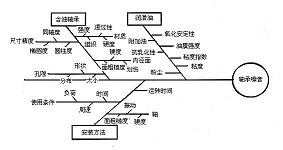

4. 影响含油轴承运转时滑动噪音的主要因素

4.1烧结青铜含油轴承的特性对滑动噪音的影响 ▲透气性与运转时滑动噪音的关系 随着透气性降低,其滑动噪音声压级也降低。这种倾向在500Hz以后开始显出,到1200Hz最为明显。所以在对透气性不同的轴承材料的滑动噪音进行比较时,可以仅对其差异明显的频率范围,即400~1200Hz进行测试,以使试验简化。 ▲滑动噪音声压级与透气性的关系 使用三种粒度不同的雾化青铜粉末,制备了透气性为0.6~ 60 ×10-3darcy的轴承试样,测试了通过400~1200Hz的滑动噪音声压级。在透气性为2~60×10-3darcy的范围内,随着透气性下降,滑动噪音声压级明显降低。当透气性为2~3×10-3 darcy时,滑动噪音有一极小值。与该透气性相当的连通孔隙度约为9%。当连通孔隙度进一步减小到6% (透气性约为l×10-3 darcy)时,滑动噪音再次趋向于增大。 ▲滑动噪音与透气性之间的关系 在轴旋转时,由于泵吸作用,润滑油会从轴承壁的孔隙中渗出,供给到轴与轴承的间隙并形成油膜。但该油膜一部分会从滑动面下部的孔隙漏掉。这就使得滑动接近边界润滑状态,使轴与轴承之间金属接触的机会增加,因此滑动噪音增大。当轴承材料的透气性下降时,由于能够减少或防止润滑油的泄漏,利于保护油膜的厚度,使轴与轴承之间金属接触的机会减少,即能够使滑动接近流体润滑状态,所以滑动噪音降低。然而,当透气性过度下降时,虽然能够防止滑动面润滑油的泄漏掉,但是,从轴承体上部孔隙中渗出的润滑油也不足,致使金属接触的机会增多,由于对滑动面供油量减小,滑动噪音反而趋于增大。 ▲轴承滑动面的粗糙度对滑动噪音的影响 无论轴承滑动面的粗糙度如何,滑动噪音首先是随着透气性的减小而降低,在透气性为2×10-3darcy附近,滑动噪音达到最小值;随后随着透气性的减小,滑动噪音反而增大。其次,含油轴承滑动面的粗糙度增大时,滑动噪音增大,但幅度不大。滑动面粗糙度为0.4μm与15μm相比,滑动噪音相差只有5dB。青铜的硬度约为mHv60,这比钢轴的硬度mHv300低得多,因此,青铜含油轴承在运转期间,其滑动面粗糙度的凸出部分易产生变形和变平坦。这就是说,即使是青铜含油轴承滑动面的粗糙度较大,在运转中也是趋于减小的。因此,可认为青铜含油轴承滑动面的粗糙度对滑动噪音影响不大。 ▲合金组织中的δ相对滑动噪音的影响 添加了约25wt%的δ相粉的青铜含油轴承试样的显微组织。该试样的密度为7.3g/cm3,透气性约为18×10-3darcy,连通孔隙度为18(体积分数)%,连通孔隙度与总孔隙度之比为100%,压溃强度为60MPa。该试样在700℃烧结5min,可以看出,锡由δ相粉向青铜合金粉的扩散较少,但是二者发生了结合,因此形成了两相组织。 ▲δ相粉末添加量对滑动噪音的影响 随着透气性降低,滑动噪音缓慢减小,到透气性约为2×10-3darcys时达到最小值,其后随着透气性减低,滑动噪音反而增大。添加δ相粉末对滑动噪音的影响很小,即使是添加0%与75%δ相粉末的轴承相比,其滑动噪音的差异也仅有大约3dB。而且,该影响还与试验条件有关。 ▲运转时间对添加δ相粉末的轴承滑动噪音的影响 滑动噪音都在约0.9ks(15min.)内实现稳定,随后则基本保持一定的值。而且,即使是延长时间至7.2Ms(2000h)添加δ相粉末50wt%的轴承与纯α相组织(添加0%δ相粉末)的轴承相比,其滑动噪音的差异也很小,在1dB以下。也就是说,在连续运转2000h的范围内,δ相对滑动噪音的影响都是很小的。 ▲含油量对滑动噪音的影响 对于由添加有0、25、50及75%δ相粉的预合金雾化Cu-8%Sn粉制造的烧结金属含油轴承,含油率/连通孔隙度之比值越小,滑动噪音越大。比值小致使从轴承体上部不能再通过孔隙向滑动面充分供油;这时,在滑动面上形成的油膜将变得不稳定,和金属接触的几率增大。当形成这种摩擦状态时,δ相有可能划伤硬度为mHV300左右的钢轴,致使钢轴表面的粗糙度增大,结果滑动噪音增高。 ▲连通孔隙度与滑动噪音的关系 短时间运转时,当含油轴承的透气性从40×10-3darcy减小到约2×10-3darcy时,滑动噪音明显减低。透气性相同,而连通孔隙度不同时,滑动噪音的特性曲线相差只有1dB。因此,可认为透气性对滑动噪音影响大,而连通孔隙度没有什么影响。 ▲运转时间对连通孔隙度不同的轴承的滑动噪音的影响 首先,两种含油轴承的滑动噪音差很小,即运转时间对滑动噪音的影响不大。其次,在全部的运转时间范围内,两种含油轴承的滑动噪音之差都在1dB以内。由此可以看出,孔隙度对滑动噪音的影响不大。 ▲含油率/连通孔隙度之比值对滑动噪音的影响 1)不论是含油率/连通孔隙度之比为何值的轴承试样。都是随着透气性减低,轴承的滑动噪音也减小,到透气性为2×10-3darcy左右达到最小值。而后,则随着透气性减低,轴承的滑动噪音反而增大。 2)当含油率/连通孔隙度之比值为100%时,即轴承的孔隙充满润滑油时,轴承的滑动噪音最小。随着含油率/连通孔隙度之比值的减少,轴承的滑动噪音增大。 ▲运转时间对轴承滑动噪音的影响 含油率/连通孔隙度之比值越小,滑动噪音就越大,滑动噪音达到稳定值所需的运转时间就越长,及处于稳定滑动噪音下运转的时间就越短。 ▲钢轴的表面硬度与滑动噪音的关系 用表面硬度约为mHvl00、200、300、680及750和粗糙度为0.21μm的钢轴与滑动面粗糙度为lμm的青铜含油轴承试验的结果示于左图,钢轴的硬度增高时,滑动噪音略有减低。在钢轴硬度为mHv100~750范围内,滑动噪音的特性曲线仅相差3dB左右。因此,可认为在上述试验条件下,钢轴的硬度对青铜含油轴承的滑动噪音影响不大。 ▲钢轴表面粗糙度对滑动噪音的影响 钢轴的表面粗糙度增大时,滑动噪音显者增高。在钢轴的表面粗糙度为0.2~15μm的范围内,滑动噪音的特性曲线相差25dB左右。这是个非常大的值。这是由于钢轴的硬度比青铜含油轴承高得多,钢轴的表面粗糙度大时,它的凸出部在运转时经常突破在滑动面上形成的部分油膜,致使金属接触的几率大大增大,故滑动噪音显著增大。由此可见,钢轴表面的粗糙度是影响青铜含油轴承滑动噪音的一个重要因素。 4.2钢轴表面粗糙度的影响 1)在钢轴的表面粗糙度约为0.2μm的情况下,试验后轴承滑动面上孔隙的状态与试验前相比几乎没有发生变化。因精整形成的轴向痕迹仍然存在,几乎没有观察到在滑动方向所产生的摩擦痕迹。所以,可认为轴与轴承之间发生的金属接触很少。其结果,滑动噪音很小。 2)在钢轴的表面粗糙度约为15μm的情况下,含油轴承在试验后的滑动面上,由于基体产生塑性流动,不仅因精整形成的轴向痕迹消失,而且连孔隙也几乎观察不到,而在滑动方向上能够明显观察到摩擦的痕迹。因此,可认为轴与轴承之间发生了显著金属接触。其滑动噪音也高。 4.3归纳表面粗糙度的影响 在透气性较大的情况下,减低透气性能够减小滑动噪音,一般说来,在透气性为2×10-3darcy左右时,滑动噪音可达最小值。含油轴承与钢轴的表面粗糙度增大时,都能够使滑动噪音增大。但一般地,含油轴承材料的硬度较低,滑动时其粗糙度能够变形而平坦化,所以它对滑动噪音的影响不大。而钢轴的硬度较高,在滑动中其粗糙度不容易发生变化,所以当其表面粗糙度大时,会对滑动噪音产生大的影响。为了减低含油轴承工作时的滑动噪音,应当尽量使用粗糙度小的含油轴承与钢轴,特别是要使用粗糙度小的钢轴。 4.4润滑油对运转时含油轴承滑动噪音的影响 1) 润滑油粘度对滑动噪音的影响 总的说来,含浸以高粘度润滑油的含油轴承的声压级较低。在低于200Hz的频率范围,润滑油粘度的差对声压级差的影响较小。当频率大于500Hz时,声压级的差别开始明显。例如在频率为1200Hz时,粘度为27cP与500cP的润滑油相比,其声压级的差别高达10dB。在更高的频率范围,润滑油粘度的差对声压级差的影响又变小。 2)润滑油粘度的影响 青铜含油轴承的透气性、润滑油粘度与滑动噪音的关系示于右图,含浸以粘度不同的润滑油的青铜含油轴承试件,其运转时的滑动噪音都是随着透气性从60×10-3darcy左右减小而徐徐减小,减低到最小值后,透气性再减小时,滑动噪音又趋于增大:这种倾向在润滑油粘度小时特别明显。同时,由图10-20还可看出,含浸以高粘度润滑油者,滑动噪音较小。这是由于润滑油的粘度越高,滑动面上的油膜通过孔隙泄漏越困难,致使油膜增厚,金属接触的几率减小,结果滑动噪音减小。 3)润滑油种类对滑动噪音的影响 当润滑油的粘度基本相同时,润滑油的种类对轴承的滑动噪音的影响是很小的。然而,实际上不同种类的润滑油,其粘度往往并不相同 4)润滑油种类与黏度的影响 虽然使用高粘度润滑油,有利于减小含油轴承运转时的滑动噪音,但对烧结金属含油轴承来说,其使用的润滑油都是根据轴的周速来选择的。例如,轴的周速为0.3m/s左右时,应选用粘度为60~200cp左右的润滑油;在此范围内选用粘度上限值为200cp的润滑油较妥当。 4.5运转条件对滑动噪音的影响 1)压力与滑动噪音的关系 使用透气性约为10×10-3darcy,连通孔隙度为(体积分数)12%的青铜含油轴承试样,固定轴的转速为0.33m/s,轴与轴承之间的间隙约为0.015mm,使青铜含油轴承在压力0.08、0.17、0.33、0.67MPa.下运转。压力越高,滑动噪音越大。在小于200Hz的频率范围内,压力的差异对滑动噪音的影响较小。但是,在频率大于500Hz时,影响较大。 2)透气性、运转时的压力与滑动噪音的关系 压力增高时,滑动噪音趋于增大。这是由于压力增高时,从滑动面油膜向含油轴承体内泄漏的油增多,致使油膜减薄,轴与含油轴承金属接触的几率增大所致。同时,还可以看出,透气性减小到某一值后,再减小时,压力越高,滑动噪音增大的趋势就越明显。 3)周速与滑动噪音的关系 使用透气性约为×10-3 darcy,连通孔隙度为12%的青铜含油轴承试样,将压力固定为0.17MPa,轴与轴承之间的间隙约为0.015mm,使青铜含油轴承在转速为0.08、0.17、0.33m/s下运转。得到滑动噪音随频率的变化 。 4)运转速度与含油轴承的透气性对滑动噪音的影响 在透气性不同的情况下,滑动噪音都随着运转速度的增大而明显增大。这是因为在运转时,烧结金属含油轴承的润滑状态只能是接近而不会形成完全流体润滑。也就是说,周速高时,虽滑动面形成的油膜可能增厚,但仍会有一定的金属接触存在。这时,因金属接触而产生的噪音,其能量和运动能量以同样速度增高,结果,周速越高,滑动噪音越大。 5)运转间隙与滑动噪音的关系 使用透气性约为×10-3darcy,连通孔隙度为(体积分数)12%的含油轴承试样,将压力固定为0.17MPa,周速为0.33m/s,取轴与轴承之间的间隙约为0.005、0.015mm以及0.030mm,使用青铜含油轴承进行运转。得到的滑动噪音随频率的变化。对于工作间隙不同的轴承,其滑动噪音的差异非常小,且具有相同的倾向。说明在从80到8000Hz的频率范围内,轴与轴承之间的间隙对滑动噪音的影响,远比压力和周速要小得多。 6)青铜含油轴承的运转间隙及透气性与滑动噪音的关系 滑动噪音与运转间隙关系不大。但是,当含油轴承的透气性非常小(譬如,0.6×10-3darcy)时,若运转间隙小于0.01mm(譬如,为0.005mm),则滑动噪音将急剧增大。这是由于运转间隙减小时,间隙内移向滑动面的油流量减小,从而油膜减薄,轴与含油轴承金属接触的几率增大。另外,透气性非常小时,轴与含油轴承发生金属接触的几率也增大。因此,不仅透气性非常小,而且运转间隙也很小时,两者相乘的效果,使金属接触的几率大大增大,结果滑动噪音显著增高。

小结: 影响烧结含油轴承的噪音的因素较多,要想减低低噪音烧结含油轴承的噪音,延长其使用寿命,应维持一定的透气性,降低钢轴滑动面的粗糙度,尽量提高含油量/连同孔隙度的比值,以及使用较小的压力。然而,要真正达到这一目的,需要烧结含油轴承的用户与含油轴承生产厂密切合作,对烧结含油轴承-轴-润滑油系统进行综合研究。

“前田化成”NIKI 专业粉末冶金含油轴承润滑油、粉末冶金含浸润滑油 |