|

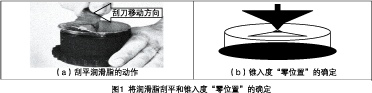

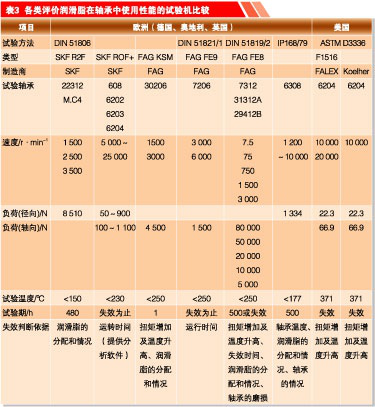

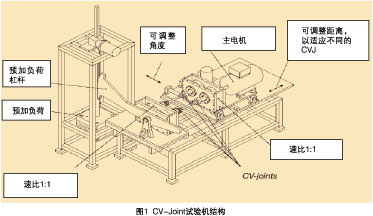

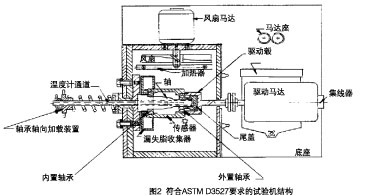

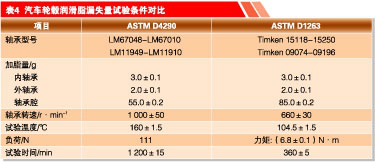

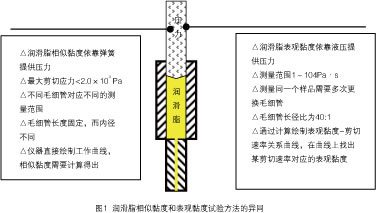

润滑脂知识问答(三)润滑脂知识问答(三) 040)问:如何保证润滑脂锥入度测定结果的准确性? 答:为准确测定润滑脂的锥入度,必须掌握以下要点: ◇锥入度平台应调整到水平位置。 ◇确保样品温度为25 ℃±0.5 ℃。润滑脂样品填入脂杯后,应放入标准温度浴中1.5 h,使润滑脂样品温度达到标准温度。 ◇保证锥体组合件释放时间为5 s±0.1 s。 ◇脂杯中的润滑脂表面要刮平。用刮刀向脂杯中填充润滑脂时,应压实润滑脂,减少润滑脂中的气泡。填充的润滑脂应高出脂杯,然后将刮刀置于脂杯杯口上,刮刀面与杯口平面呈45°角,迅速从脂杯杯口一端移向另一端。根据润滑脂样品的稠度和黏附性调整刮刀移动速度是刮平润滑脂的关键(见图1a)。 ◇做好锥入度“零位置”的调整(见图1b)。当锥入度的锥体接近刮平的润滑脂表面时会出现倒影,调整锥入度锥体的锥尖与倒影的“锥尖”刚好接触上,同时将锥入度读数指示器回零,此时,“零位置”即调整好了。为调整好“零位置”,有时需要调整光线,以便于看到最为清晰的锥体倒影。 ◇保持各测量部件清洁,减少附着在锥杆上的油脂或灰尘对锥体组合件下落速度的影响。 ◇锥尖应对准脂杯的中心。尽量使用中心定位装置,确保锥尖对准脂杯的中心,防止在测定锥入度时锥体接触到脂杯的边缘,锥尖也不能接触到脂杯的底部,以防损坏锥尖。这一点对于稠度较小的润滑脂应特别注意。 ◇定期对锥入度计进行校验,包括调整锥入度平台的水平,校正温度计和计时器及锥入度计是否准确,核对锥体组合件的质量等,使锥入度设备的各项指标符合相应方法标准的规定。 041)问:润滑脂工作器的组成及作用? 答:润滑脂工作器由脂杯、孔板、活塞杆灯、溢流孔以及各种密封件等零件组成,起容纳润滑脂样品、对润滑脂样品进行剪切等作用。可以借助手动或自动剪切装置(见图2),用润滑脂工作器完成对润滑脂样品的剪切。 042)问:什么是润滑脂的滴点?使用何种测定方法?有何差别? 答:润滑脂的滴点表示在热的作用下,润滑脂的组成物第一次从脂杯中滴落到试管底部的温度。实际上,滴点可理解为润滑脂对温度稳定的程度,可理解为: ◇润滑脂熔化的温度; ◇润滑脂软化的温度; ◇润滑脂高温下出现分油的温度; ◇润滑脂干涸的温度。 目前,国内常用的润滑脂滴点测定法有GB/T 3498《润滑脂宽温度范围滴点测定法》和GB/T 4929《润滑脂滴点测定法》,2种方法的比较见表4: 由表4可以看出: ◇GB/T 3498试验方法比GB/T 4929试验方法的滴点测定范围更宽; ◇GB/T 3498试验方法测定润滑脂滴点需要分段考虑,而且滴点需要计算。 043)问:哪些因素会影响润滑脂的防锈性能试验结果?如何控制? 答:金属材料的腐蚀一般与介质的酸碱性、盐水(合成海水)浓度密切相关。因此在进行润滑脂防锈性能试验时,应严格控制合成海水的浓度、蒸馏水的pH值等试验介质的相关指标。 在试验前期认真清洗试验轴承非常必要。这是因为轴承在出厂前要涂一层专用的防锈油脂,这类防锈油脂的防锈性比以润滑为主要目的的润滑脂的防锈性要好很多。 除了试验轴承,由于大多数润滑脂以钢片作为防锈性能试验材料,在钢片上涂润滑脂样品之前,需要对钢片进行认真地清洗,除掉钢片表面的防锈油脂;并且按照试验方法要求认真打磨,使试验用钢片表面花纹符合试验要求。 润滑脂的涂覆厚度对试验结果也有很大影响。为此应该制定相应的涂覆规程,以确保每次润滑脂的涂覆厚度具有一致性。 044)问:为什么要评价润滑脂的蒸发损失?其有哪些测定方法? 答:在升温过程中,因润滑脂中的轻组分挥发,导致润滑脂黏度增加,甚至失去黏附性,变得干涸,导致最终丧失润滑能力。测定润滑脂的蒸发损失,对于判断润滑脂在高温下的工作能力有一定的帮助。 测定润滑脂蒸发损失的试验方法主要有GB/T 7325《润滑脂和润滑油蒸发损失测定法》、SH/T 0661《润滑脂宽温度范围蒸发损失测定法》和SH/T 0337《润滑脂蒸发度测定法》。这3种试验方法的比较见表1: 另外,利用差式量热扫描仪分析润滑脂热失重(TGA)也可以判断润滑脂的蒸发损失。 045)问:为何要测定润滑脂的氧化安定性? 答:氧化安定性是润滑脂非常重要的性质之一。尽管各种润滑脂的氧化安定性测定方法都不能有效的证明润滑脂的实际使用性能,但润滑脂在使用过程中确实存在明显的氧化过程,使用后的润滑脂酸值增加就是很好的证明。实践证明,使用寿命长的润滑脂,其氧化安定性也很好。 046)问:润滑脂氧化安定性试验与化学安定性试验有哪些差异?氧化安定性试验结果能说明润滑脂储存安定性是否良好吗? 答:润滑脂化学安定性测定方法为SH/T 0335《润滑脂化学安定性测定法》,润滑脂氧化安定性测定方法为SH/T 0325《润滑脂氧化安定性测定法》。润滑脂化学安定性和氧化安定性测定方法比较见表2: 按照SH/T0325标准的规定,润滑脂氧化安定性试验可用来测定润滑脂在静态储存于氧气密封系统中的抗氧化性能,但不能预示在动态工作条件下润滑脂的氧化安定性和润滑脂长期储存在容器内的氧化安定性,也不能预示在轴承和马达部件上薄层润滑脂的氧化安定性。 047)问:氧化诱导期能反映润滑脂的氧化安定性吗?其如何测定?与传统试验方法相比有何优势? 答:润滑脂的氧化诱导期是评价润滑脂氧化安定性的一项指标。润滑脂的氧化诱导期表示在恒定的温度和压力下,润滑脂对氧气保持稳定的时间,一般用分钟(min)表示。氧化诱导期与润滑脂实际使用性能的相关性尚待证实。 借助压差式量热扫描仪(PDSC)可以测定润滑脂在3.5 MPa压力和150~210 ℃温度条件下的氧化诱导期,试验方法是ASTM D5483。该方法将少量润滑脂置于样品盘上并称重,然后置于样品池中。将样品池加热到特定温度,并使样品池内的氧气压力达到规定值,保持样品池的温度和压力不变,同时氧气流量保持100 mL/min,直到样品池中的润滑脂发生放热反应。 在PDSC试验条件下,只需少量润滑脂样品经受3.5 MPa和150~210℃间某一恒定温度的考验。不仅如此,在润滑脂氧化诱导期试验期间,润滑脂处于不断更新(100 mL/min)的氧气氛围中,因此大大缩短了评价周期,一般以分钟(min)计算。相比之下,一般的润滑脂氧化安定性试验则需要100 h。如果是用氧弹法评价润滑脂的氧化诱导期,可能需要500 h。 048)问:为什么要评定润滑脂在轴承中的使用性能?其试验方法主要有哪些? 答:轴承是润滑脂的主要应用对象,大约有85%以上的润滑脂应用于各类轴承。润滑脂对维持轴承的良好运转、降低轴承磨损、减少轴承故障率有着非常重要的意义。因此,评价润滑脂在轴承中的使用性能是润滑脂重要的试验项目之一。 评价轴承的使用性能往往与轴承的具体应用工况有一定的相关性。通常采用模拟某一类型轴承实际应用工况条件,并通过强化试验温度和轴承载荷制成的轴承寿命试验机来评价润滑脂的轴承寿命。轴承寿命试验使用的试验轴承按不同类型可划分为深沟球轴承、圆锥辊子轴承、等速万向节、平面推力轴承等多种形式。 在实际应用中,深沟球轴承的使用率较高,并已开发出多种试验方法,如: ◇ASTM D3336《在高温条件下滚珠轴承润滑油脂寿命的测试方法》; ◇ASTM D3337《测定小滚珠轴承中润滑脂耐用性和转矩的试验方法》; ◇IP168《润滑脂在滚动轴承中的工作性能测定法》; ◇DIN 51821-1《使用FE9轴承试验机测定润滑脂工作性能试验方法,第一部分:一般工作原则》; ◇DIN 51821-2《使用FE9轴承试验机测定润滑脂工作性能试验方法,第二部分:试验方法》等。 一些公司还制作了润滑脂轴承寿命试验机。 圆锥辊子轴承具有承载能力强的特点,在工业上应用非常广泛。评价润滑脂在圆柱辊子轴承中使用寿命的试验可选择符合DIN 51819试验方法要求的设备和SKF公司生产的TMG/R2F试验设备。 以上试验机的主要区别在于轴承大小、转速、载荷及判断润滑脂失效的依据不同,见表3。 049)问:如何测定润滑脂在CVJ中的性能? 答:CVJ(Constant Velocity Joint)称为等速万向节,是汽车等设备实现非直线传动的关键部件。由于采用润滑脂润滑, CVJ的结构大为简化,但其使用寿命很大程度上取决于润滑脂性能,为此著名的CVJ制造商GKN研发了CVJ寿命试验机来评价润滑脂在各种CVJ上的使用寿命。同时,很多汽车制造商也制造了这种试验装置,甚至润滑脂制造商也开发了此类设备,如KLUBER公司的CV-Joint试验机。KLUBER公司的CV-Joint试验机结构见图1。 050)问:汽车轮毂轴承润滑脂的寿命是以何方法测定的? 答:美国试验与材料协会(ASTM)制定了ASTM D3527《汽车轮轴承润滑脂寿命试验方法》。 符合ASTM D3527试验方法要求的试验机结构见图2: 051)问:为何要评价润滑脂在轴承中的漏失量?有何测定方法? 答:轴承在旋转过程中,其内部的润滑脂要承受离心力的作用。尽管很多轴承采取了密封措施,但润滑脂仍然会在离心力的作用下从轴承中被挤出。随着润滑脂在轴承中存留量的减少,润滑状态将变得愈加恶劣。为此有必要测定润滑脂在轴承中的漏失量。 润滑脂漏失量测定法是在离心力作用下,测定润滑脂在润滑部位的保持能力的方法。对于密封轴承来说,其还可以说明轴承密封件的性能。 汽车轮毂轴承润滑脂漏失量的测定一般采用SH/T 0326《汽车轮轴承润滑脂漏失量测定法》(等同于ASTM D1263《机动车车轮轴承润滑脂的泄漏倾向》)或者ASTM D4290《在加速条件下测定汽车轮轴轴承润滑脂渗漏倾向的试验方法》进行测定。ASTM D4290的试验条件比ASTM D1263更为苛刻,ASTM D4290是ASTM D4950《汽车润滑脂技术规范》中的试验方法之一。ASTM D4290和ASTM D1263试验条件对比见表4: 球轴承漏失量的测定方法可以按照JB/T 8571—1997《滚动轴承密封深沟球轴承防尘、漏脂、温升性能试验规程》进行。 052)问:测定润滑脂低温性能的试验方法有哪些? 答:通常测定润滑脂的低温性能的试验方法是根据润滑脂的应用工况制定的,见表5。 053)问:润滑脂的相似黏度和表观黏度有什么区别? 答:润滑脂相似黏度和表观黏度分别由2个不同的润滑脂试验方法测定,其中SH/T 0048《润滑脂相似黏度测定法》采用的是原苏联国家标准ГОСТ 7163—1983;而SH/T 0681《润滑脂表观黏度测定法》与ASTM D1092—1993标准等效。按照SH/T 0048对润滑脂相似黏度的说明,液体的黏度就是液体在流动时相互阻止的能力,又叫内摩擦。润滑脂的黏度在一定温度下是一个随剪切速率变化的变量,润滑脂的这种黏度叫做相似黏度,也可以称为表观黏度,单位为Pa·s。SH/T 0048方法利用变动流量压力毛细管黏度计,在一次试验中可以得到一系列平均剪切速率下的相似黏度值,通过计算就可以得到某个瞬间的相似黏度值。 而按照ASTM D1029标准,润滑脂的表观黏度是用泊肃叶(Poiseulle)方程计算出来的剪切应力与剪切速率之比,可以用来预测在规定温度和稳定流动状态下润滑脂在分配系统内的压力降。 SH/T 0048和SH/T 0681试验方法的异同见图1: 需要说明的是,SH/T 0048和SH/T 0681这2种试验方法不仅可以测定润滑脂的低温性能,而且还可以测定润滑脂的高温流动性能。 054)问:什么是润滑脂的强度极限?其测定原理是什么? 答:润滑脂强度极限表示在试验温度下,润滑脂在塑性计螺纹管内发生位移时的压力,单位为Pa。 润滑脂强度极限的测定原理是:在一个密闭体系中,填满润滑脂的螺纹管作为密封体系的唯一出口,体系内充满润滑脂,在热的作用下,润滑脂发生膨胀,体系内压力随着温度升高而升高,直到螺纹管内的润滑脂发生位移,体系压力出现下降。压力下降前体系所达到的最高压力经过换算就是润滑脂的强度极限。 从流体研究的角度来看,润滑脂强度极限有些类似于润滑脂的初始剪切应力,表示某个润滑脂样品能够流动所需要的最小外力。 055)问:测试润滑脂的抗磨性能有哪些试验方法? 答:常见的有测定润滑脂抗磨性能的试验方法有: ◇四球试验机法:主要用来评价润滑脂在钢-钢摩擦副上的抗磨性能。 ◇高频线性振动试验法:可以用来证明润滑脂在特定温度和负荷下,并且具有高速振动和频繁开-停运动特征的摩擦副中的抗磨性能。这种试验方法可用于评价前轮驱动汽车的等速万向节(CV-Joint)和滚柱轴承的润滑脂。 ◇抗微动磨损试验法(又称为平面推力轴承试验法):采用2组推力轴承作为测定试验件,用来测定润滑脂防止关节轴承磨损的能力,可以用来预测长途运输中润滑脂防止颠簸造成汽车轮毂轴承损害的能力。 ◇齿轮磨损试验:用来测定润滑脂防止齿轮磨损的性能。 几种测定润滑脂抗磨性能的试验方法比较见表1: 056)问:测定润滑脂中颗粒物的试验方法有哪些? 答:润滑脂中颗粒物的多少又被称作润滑脂的清洁度。测定润滑脂中颗粒物的试验方法主要有显微镜法、酸分解法、抽出法、划痕法、刮板法、振动测量法等。 057)问:何时需要测定润滑脂的游离酸碱? 答:游离酸碱应在润滑脂制备的脱水阶段完成后(160~170 ℃)进行,并控制游离碱在0.05%~0.12%(NaOH)的范围内。另外,也可以测定用过的润滑脂的游离酸,如果其测定结果超标,说明应该更换润滑脂 上一篇润滑脂知识问答(四)下一篇润滑脂知识问答(二) |