|

润滑脂知识问答(一)润滑脂知识问答(一) 001)问:什么是润滑脂?请介绍其基本定义、特征、组成及功能。 答:润滑脂是由一种或多种稠化剂分散在一种或多种液体润滑剂中得到的介于半流体到固体之间的具有非牛顿流体特征的一类润滑剂。润滑脂的基本特征是具有一定的型态,易于附着,流动性低于相应的基础油。 润滑脂的基本组成包括: ◇稠化剂。稠化剂在润滑脂中占2%~35%左右,一般是以胶体状态分散在液体润滑剂中形成空间网状结构,或仅以分散相的形式分散在基础油中,起到吸附和限制基础油流动的作用。稠化剂的选择直接影响润滑脂的机械安定性、耐高温性、胶体安定性、抗水性等性能。 ◇基础油。基础油在润滑脂中占65%~98%左右,是稠化剂的分散介质。基础油的选择直接影响到润滑脂的润滑性、蒸发性、低温性以及与密封材料的相容性等性能。 ◇添加剂。添加剂在润滑脂中占0~10%左右,可改善润滑脂的某些使用性能。根据润滑脂的性能要求,可加入结构改善剂、抗氧剂、金属钝化剂、防锈剂、极压剂、油性剂、抗磨剂、拉丝剂等添加剂。 润滑脂的两大基本作用是润滑与防护: ◇润滑作用:润滑脂具有减少相对运动的2个摩擦副表面磨损的作用; ◇防护作用:润滑脂可隔绝或减少摩擦副表面或物体表面与腐蚀性物质接触,起到减少或减缓化学作用对材料表面侵蚀与破坏的作用,包括防锈、防腐蚀和抗水性等。 002)问:润滑脂与润滑油有何区别?可以相互替代吗? 答:润滑脂与润滑油的区别主要在于流体性质,见表1。

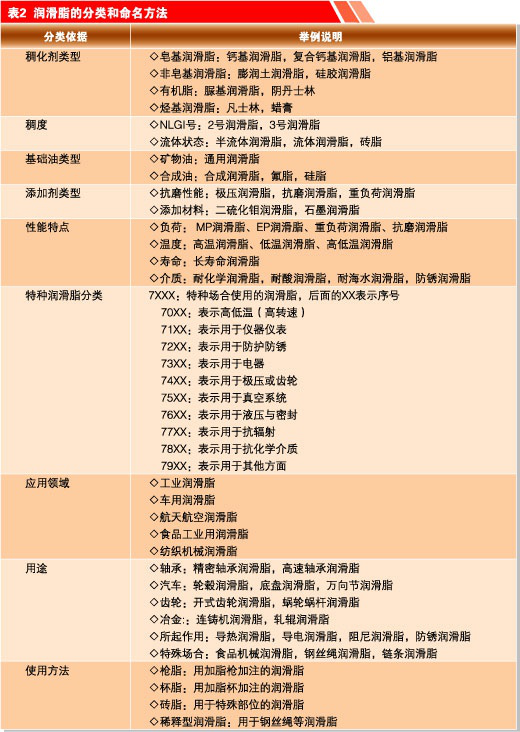

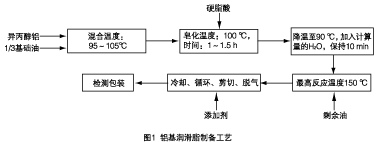

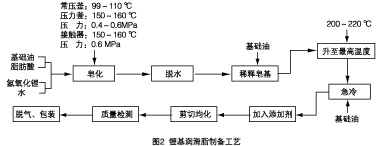

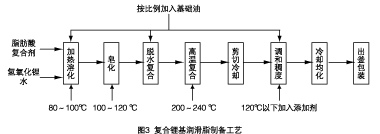

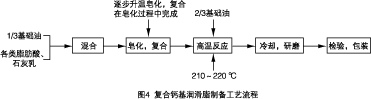

大多数润滑油在其浊点以前属于牛顿流体,在一定的压力和温度下,其运动黏度不随剪切率而改变。润滑脂则属于宾汉型塑性非牛顿流体,需要施加更多的外力才能才能使润滑脂开始进入流动状态。 由于润滑油比润滑脂具有更好的流动性和散热性,因此润滑油更适宜用于各种发动机、高速齿轮、超高速轴承的润滑,其用量远远超过润滑脂的用量。尽管如此,当遇到简化密封、减少润滑剂消耗与流失等应用情况时,就需要考虑使用润滑脂。润滑脂应用范围之所以不断扩大的另一个主要因素是密封轴承的应用越来越多。 润滑脂与润滑油之间存在着一些竞争,但在大多数情况下不能相互替代。 003)问:润滑脂主要有哪些分类及命名方式? 答:润滑脂用途广泛,很多领域都在进行润滑脂的研究和应用,这使得润滑脂的分类方式多种多样。尽管国际标准化组织专门制定了润滑脂的分类方法,但其他的分类方法仍然被广泛采用。一些润滑脂的分类及命名方法见表2。 此外,不同的公司也推出了各自的系列润滑脂。 004)问:什么是润滑脂的最佳使用温度范围? 答:润滑脂的最高或最低使用温度往往指的是极限温度。在极限温度条件下,润滑脂的性能往往与其初始性能相差很远,往往会出现润滑不足等问题,甚至出现无法满足润滑需要的情况。因此,确定一个能够满足润滑需要的润滑脂的使用温度范围十分必要。瑞典斯凯孚集团(SKF)提出了双交通灯概念,给出了低温极限、低温性能极限、高温性能极限和高温极限的定义: ◇低温极限:润滑脂允许轴承可容易地启动时的最低温度; ◇低温性能极限:在该温度极限以下,滚动元件和套圈接触表面的润滑脂供应可能不足; ◇高温性能极限:在该温度极限以上,润滑脂将以不受控制的方式发生氧化,因此将无法精确地确定润滑脂的使用寿命; ◇高温极限:当超出该温度极限时,润滑脂将永久失去其稳定结构(如皂基润滑脂的滴点)。 定义提示:润滑脂应避免在低温极限温度以下或超出高温极限温度工作,否则润滑脂将不能提供可靠的润滑,此时应标出警戒的红色;润滑脂如果在低温性能极限和高温性能极限附近的温度下工作,应标出黄色,提示此时润滑脂的使用寿命会缩短。 一些常见的矿物油型润滑脂的最佳使用温度范围见表3。 005)问:如何按使用温度范围划分润滑脂类型? 答:按使用温度划分,润滑脂大致可分为4类,即通用润滑脂、高温润滑脂、极高温润滑脂和超高温润滑脂,其具体对应的使用温度范围见表4: 006)问:选择高温润滑脂时需考虑哪些影响因素? 答:环境温度会对润滑脂的性能产生较大的影响: ◇当环境温度超过润滑脂的滴点时,润滑脂会出现严重分油、干涸甚至熔化等现象; ◇当使用温度超过一定温度后,会加速润滑脂的氧化,大大缩短润滑脂的使用寿命,或者造成润滑脂添加剂严重分解而引起腐蚀,又或者加剧添加剂与稠化剂之间的相互作用,造成润滑脂结构发生严重破坏等。 在许多情况下需要使用高温润滑脂,此时需着重考虑以下影响因素: ◇具体的环境温度和使用温度; ◇负荷和转速; ◇在使用环境中有无水、灰尘等污染物; ◇组成润滑脂的稠化剂、基础油、添加剂的热安定性和氧化安定性是否满足要求; ◇润滑脂的滴点应满足使用要求,选择膨润土润滑脂等无滴点润滑脂时应慎重考虑; ◇润滑脂的胶体安定性是否能满足要求; ◇如需更换润滑脂品种,应考虑2种润滑脂间的相容性。 007)问:如何判断润滑脂的最高使用温度? 答:一般意义上的润滑脂最高使用温度是指润滑脂的某些指标不能满足使用性能的上限温度。润滑脂的最高使用温度取决于润滑脂的基本组成,包括所用的稠化剂、基础油和添加剂。通常以润滑脂组成中或者组合后的产物中最易受到温度影响的组分来判断润滑脂的最高使用温度较为科学。 008)问:仅以滴点来判断润滑脂的最高使用温度是否可行? 答:常用的判断润滑脂最高使用温度的依据主要包括:滴点、稠化剂类型、基础油类型、添加剂类型以及加剂量等,最为科学的方法是进行综合判断。 尽管润滑脂的最高使用温度不能仅凭滴点一项指标来决定,但滴点仍是判断润滑脂最高使用温度的便捷方法之一。一般认为润滑脂的最高使用温度应低于润滑脂滴点30~50 ℃,同时可根据润滑脂的钢网分油、氧化安定性、热安定性等指标进行必要的修正。 所用基础油类型会直接影响润滑脂的最高使用温度,此时需综合考虑基础油的闪点、蒸发损失和热分解温度等指标以及润滑脂的具体性能指标要求。如果润滑脂的滴点较低,即使使用全氟碳油作为基础油,润滑脂的最高使用温度也不能高于其滴点;同样,如果采用滴点很高的膨润土润滑脂,而基础油采用矿物油,则润滑脂的最高使用温度也不宜高于矿物油的最高使用温度。 使用不同类型稠化剂的润滑脂的滴点与基础油的最高使用温度见表5: 此外,由于添加剂,特别是极压添加剂一般具有一定的化学活性,在高温下会对润滑脂的结构造成不可逆转的影响,同时也会加重腐蚀,因此加有活性较强的添加剂时,应适当降低润滑脂的最高使用温度。 009)问:润滑脂与固体润滑剂有何区别? 答:润滑脂与固体润滑剂的区别在于: ◇润滑脂通常以膏状或半流体形式存在,其中至少含有60%的液体润滑剂,同时可以添加各种添加剂,包括固体润滑剂(或填料)。 ◇固体润滑剂一般以固态形式存在,通过涂敷、溅射、离子镀膜等技术在摩擦界面上形成固体膜,或者通过镶嵌方式提供必要的润滑。一般当摩擦副处于极高温、极低温、高真空、强辐射等特殊的苛刻工况条件下时,常选用固体润滑剂润滑。 此外,在大多数情况下,润滑脂是固体润滑剂的理想载体,而固体润滑剂也常作为润滑脂的添加剂,使得润滑脂和固体润滑剂两者的优点得到充分发挥。 010)问:我国润滑脂标准体系有什么特点? 答:我国润滑脂标准体系较为健全,包括试验方法标准和产品标准两部分。润滑脂产品标准借鉴了日本标准的发展思路,而润滑脂试验方法标准则博采众长,既保留了前苏联润滑脂标准中的合理成分,又借鉴了美国标准的系统化,而且在国际标准化方面也走在世界前列,几乎所有的润滑脂标准都采用了国际单位制。但相对于欧美的润滑脂标准来说,我国润滑脂标准涉及的台架试验较少,这将是我国润滑脂行业应该共同努力的方向。 011)问:什么是烃基润滑脂?请介绍其特点及主要用途。 答:烃基润滑脂是由石蜡、蜡膏、地蜡、聚乙烯蜡、聚丙烯蜡等大分子烃类物质稠化矿物油制成的一类润滑脂。制备烃基润滑脂一般不需要化学反应,只是物理分散过程。 由于烃基润滑脂的稠化剂熔点较低,其滴点通常仅为50~100 ℃,加之石蜡、地蜡或蜡膏等稠化剂在低温下会固化析出,因此烃基润滑脂的使用温度范围较窄。另外,烃基润滑脂具有一定的憎水性。 烃基润滑脂的用途主要有: ◇利用其憎水特性,作防锈润滑脂使用; ◇用符合卫生标准的基础油和蜡调制的膏状物质可以用于护肤品、头蜡,甚至可以制成药膏。 012)问:什么是钙基润滑脂?其主要分类及性能如何? 答:以钙皂为主要成分的润滑脂即为钙基润滑脂,其主要制备原料见表1。 钙基润滑脂包括2种类型,即无水钙基润滑脂和水化钙基润滑脂(又叫水合钙基润滑脂)。如果没有特别说明,则主要指水化钙基润滑脂。 ◇无水钙基润滑脂:用十二羟基硬脂酸(或其他脂肪酸)与氢氧化钙反应稠化基础油制成的一类润滑脂,滴点范围在130~150 ℃,最高使用温度120 ℃。无水钙基润滑脂防锈性能好,氧化安定性也不错,当使用适合的基础油时,可制成最好的低温润滑脂。 ◇水化钙基润滑脂:用硬脂酸或棕榈油、油酸、甚至其他动植物油(也可以是动植物油的混合物)为皂化材料,与氢氧化钙反应而成的一类润滑脂。为获得较好的稠度,一般需要在制备过程中加入水或者低分子醇,如甲醇、乙醇、丙醇等,以促进钙皂形成具有稠化能力的结构。水化钙基润滑脂的滴点一般在90~100 ℃,使用温度在80 ℃以下。水化钙基润滑脂具有较好的抗水性和防锈性,但受使用温度限制较大。 013)问:什么是钠基润滑脂?其主要用途及特点如何? 答:钠基润滑脂是用硬脂酸或十二羟基硬脂酸与氢氧化钠皂化并稠化基础油制成的一类高温润滑脂。钠基润滑脂适用于大多数机械设备的润滑,但由于其遇水易流失,可能引起润滑失效,因此使用受到限制。 014)问:铝基润滑脂是怎样的一类润滑脂?其制备工艺如何? 答:铝基润滑脂是一类具有良好泵送性和抗水性的皂基润滑脂,可用于与水接触的设备的润滑和防护。铝基润滑脂是在基础油中利用脂肪酸与异丙醇铝以及异丙醇铝三聚体进行复分解反应得到的。基础油对铝基润滑脂的性能有明显影响: ◇采用高黏度基础油制成的铝基润滑脂偏软; ◇采用低黏度基础油制成的铝基润滑脂稠度较大,外观呈透明/半透明状,但分油较大。 铝基润滑脂的制备工艺见图1: 015)问:锂基润滑脂有何特点?组分的改变对锂基润滑脂性能有何影响?其制备工艺如何? 答:锂基润滑脂是目前最重要的一类润滑脂,占全球润滑脂产量的70%以上,在各行业有广泛的应用。锂基润滑脂滴点一般大于180 ℃,具有良好的抗水性、机械安定性、防锈性和氧化安定性,属于多用途、长寿命、宽温度范围使用的一种润滑脂。 锂基润滑脂制备方法相对简单,添加剂感受性好,与很多品种润滑脂的相容性好,绝大多数的基础油都可作为锂基润滑脂的原料。 不同组分的锂基润滑脂表现出独特的性能: ◇采用12-羟基硬脂酸锂皂制造的润滑脂具有较高的滴点,皂纤维较粗,且抗剪切能力强,具有良好的机械安定性。 ◇采用硬脂酸锂皂制备的润滑脂具有较好的胶体安定性。 ◇以12-羟基硬脂酸与硬脂酸混合制得的锂基润滑脂具有较好的机械安定性和胶体安定性。 ◇将锂基润滑脂与钙基润滑脂混合,则混合脂具有良好的机械安定性、胶体安定性、抗水性和抗磨性等。当锂皂和钙皂比例为8:2时,混合脂可获得较低的摩擦系数。锂基润滑脂的制备工艺见图2。 016)问:复合锂基润滑脂与锂基润滑脂有何区别?其制备方法和工艺如何? 答:复合锂基润滑脂源自于锂基润滑脂,但增加了低分子成分是复合锂基润滑脂与锂基润滑脂的主要区别。 复合锂基润滑脂的滴点高于普通锂基润滑脂,其除具有锂基润滑脂的大多数优点之外,还将使用温度范围扩展到200 ℃左右,有“新一代”锂基润滑脂之称。复合锂基润滑脂是北美地区最重要的润滑脂品种。 复合锂基润滑脂采用连续制脂工艺,其制备方法可以分为常压釜法、压力釜法和接触器法3种。复合锂基润滑脂制备工艺见图3: 017)问:复合钠基润滑脂的性能如何? 答:复合钠基润滑脂具有与复合锂基润滑脂相似的性能,其机械安定性尤为突出,氧化安定性和胶体安定性也很好;但抗水性差,使得应用受到限制。 018)问:酰钠基润滑脂是怎样的一类润滑脂产品?其有何特殊之处? 答:酰钠基润滑脂仍属于钠基润滑脂,但其与一般的钠基润滑脂有很大不同: ◇制备方法:1 mol十八胺先与1 mol对苯二甲酸进行缩合反应,生成十八烷酰基对苯甲酸;然后再与氢氧化钠反应,生成十八烷酰胺基对苯甲酸钠;以十八烷酰胺基对苯甲酸钠为稠化剂稠化基础油,即得酰钠基润滑脂。 ◇性能及应用:酰钠基润滑脂与复合皂基润滑脂相似,具有较高的滴点,可以在宽温度范围内使用,抗水性有所改善,具有优良的抗氧化性能、抗辐射性能及较长的使用寿命,在要求长寿命的场合应用较多。 019)问:复合钙基润滑脂有何性能特点?其制备工艺如何? 答:复合钙基润滑脂是最早发展的一类复合皂基润滑脂,在高温下稠度变化小,具有良好的抗水性、机械安定性、胶体安定性和极压抗磨性。由于复合钙基润滑脂在储存过程中或高温使用条件下可能出现表皮硬化现象,对其使用性能产生了一定影响。复合钙基润滑脂的制备工艺流程见图4。 020)问:复合钙基润滑脂硬化现象有哪些表现?如何改善? 答:复合钙基润滑脂的硬化现象分类、表现及影响因素见表2。 改善复合钙基润滑脂硬化现象的途径主要有: ◇调整有机酸的类型和比例:由于C20以上的脂肪酸含量增加会明显加重硬化现象,因此应控制C20以上脂肪酸的含量;采用不饱和有机酸缓解硬化现象;用乙酸基硬脂酸代替部分硬脂酸或醋酸,以改善硬化现象;以少量磷酸代替醋酸也有较好效果。 ◇添加适当的添加剂:2,6-二叔丁基苯酚不仅可以提高润滑脂的抗氧化性能,同时对抑制复合钙基润滑脂的硬化能起到良好的作用。 上一篇润滑脂知识问答(二)下一篇世界微电机市场的资讯 |